Prozessverbesserung – So klappt es für eine erfolgreiche Zukunft

Prozessverbesserung ist der wichtigste Faktor für den langfristigen Erfolg von Unternehmen. Dies gilt unabhängig von Branche und Größe. Sie sind der Grund dafür, dass eine Firma überlebt, während eine andere scheitert. Und das, obwohl sie sich im gleichen Geschäftszweig betätigen. Die permanente Optimierung der Abläufe stellt die langfristige Existenz sicher. Hier erfahren Sie, worauf es bei der Prozessverbesserung ankommt und wie man sie erfolgreich etabliert:

Prozessverbesserung beginnt mit der Analyse bestehender Prozesse auf Schwachstellen. Diese können jedoch auch bereits bekannt sein. Häufig sind sie aber noch nicht identifiziert. Ziel ist es, diese Prozesse zu optimieren, um sie dementsprechend schneller und schlanker zu machen. Verbesserung in diesem Sinne bedeutet:

- Die Durchlaufzeiten im Unternehmen sind kürzer

- Die Prozesskosten sinken

- Die Kapitalbindung sind reduziert

Diese Kriterien sind die Grundlage der Prozessverbesserung. Wichtig ist, dass es keine einmalige Sache sein sollte. Das Management einer jeden Firma sollte darauf hinarbeiten, dass Prozessmanagement zu einer permanenten Aufgabe wird. Ziel sollte die kontinuierliche Verbesserung aller Abläufe sein. Dieser Prozeß darf niemals enden. Ein Unternehmen muss seine Organisation pausenlos rationalisieren.

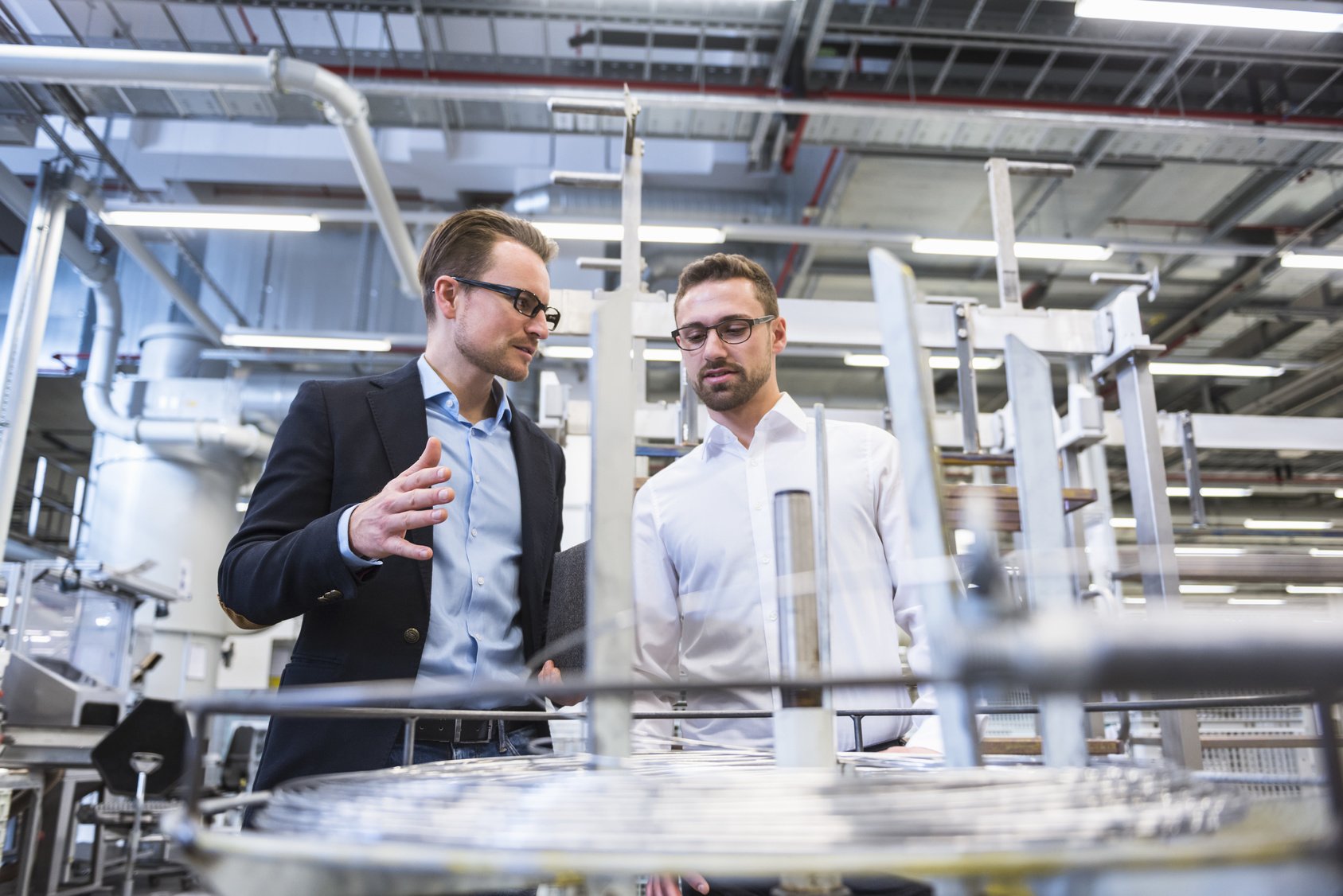

Alle Mitarbeiter müssen vom Gedanken der kontinuierlichen Prozessverbesserung durchdrungen sein. Sie sollen Schwachstellen erkennen und geeignete Problemlösungen im Team erarbeiten.

Sie möchten Ihre Produktion optimieren und benötigen unsere Hilfe? Dann entscheiden Sie sich für eines unserer Angebote!

Die Prozessoptimierung ist jedoch kein Zufallsprodukt, sondern erfolgt mit System. Sie bedient sich dafür einer Reihe bekannter Methoden:

- Kaizen

- LEAN / Lean Management

- Six Sigma

Kaizen

Ist eine Methode bzw. eine Philosophie aus Japan. Das Handlungsprinzip ist, dass in der Firma ein kontinuierlicher Verbesserungsprozess (=KVP) entseht. Dieser Gedanke klingt eigentlich selbstverständlich. In den 1980-er Jahren war diese Denkweise aber noch nicht überall verbreitet und selbst heute scheitern viele Geschäfte daran, dass die Betreiber nach der „das machen wir schon immer so“ – Methode arbeiten.

LEAN / Lean Management

Lean Management ist jedoch ein ganzheitlicher Ansatz der Geschäftsprozessoptimierung. Er betrifft die gesamte Wertschöpfungskette. Nicht nur eine effiziente Produktion ist für den Erfolg relevant. Auch die Prozeße im Marketing, in der Buchhaltung und Logistik – in allen Bereichen – werden auf Probleme hin durchleuchtet. Anschließend werden dann Maßnahmen zur Verbesserung etabliert. Die Führungskräfte aller Abteilungen müssen schlussendlich dann für die Umsetzung sorgen.

Ein Bestandteil von LEAN ist die 5s-Methode. Hier gestalten die Mitarbeiter ihren Arbeitsplatz und ihre Umgebung Schritt für Schritt um. Das Ergebnis soll die Optimierung all der Prozesse sein, an denen sie beteiligt sind.

Six Sigma

Jack Welch etablierte es. Er war der legendäre Vorstand von General Electric von 1981 bis 2001. Six Sigma ist zum einen eine Management-Methode zur kontinuierlichen und permanenten Prozessoptimierung. Zum anderen ist es ein Verfahren des Qualitätsmanagements. Ergebnisse werden mit stochastischen Kennzahlen bewertet. Gleiches gilt für den Bereich Projektmanagement oder Software. Auch dort kommen die Regeln und Arbeitsmethoden zur Anwendung.

Der typische Six-Sigma Prozess verläuft nach dem DMAIC – Zyklus:

- D – Define

- M – Measure

- A – Analyze

- I – Improve

- C – Control

Define:

Ein Problem wird benannt und dann ein gewünschter Zielzustand definiert. Außerdem werden die vermuteten Fehlerursachen erfasst.

Measure:

Man sammelt Informationen darüber, inwieweit der Prozess bisher die bestehenden Anforderungen des Kunden erfüllt.

Analyze:

Man sucht die Gründe dafür, warum ein Prozess bisher nicht zufriedenstellend funktioniert.

Improve:

Ein Projekt wird gestartet, mit dem Ziel Lösungen zu finden, um dann den Prozess zu verbessern. Die Prozessbeteiligten unterstützen diese Arbeit.

Control:

Der Prozess und die Anzahl der Fehler wird mit stochastischen Methoden überwacht. Gegebenenfalls ist eine Weiterentwicklung der Lösung notwendig.

Das Thema Prozessverbesserung bietet Unternehmen zudem die Chance ihre Wettbewerbsfähigkeit langfristig zu sichern. Oft stecken Einsparungsmöglichkeiten an Stellen, an denen man es kaum vermutet. Hier die besten Tipps auf einen Blick:

Tätigkeiten sollten jedoch grundsätzlich nach Wertigkeit getrennt werden können. Oft führen Mitarbeiter Jobs aus, die weitaus billiger erledigt werden könnten. Hoch bezahlte Ingenieure sollten idealerweise keine Rechnungen bearbeiten. Dies kann an Kollegen mit niedrigerem Stundensatz erledigen.

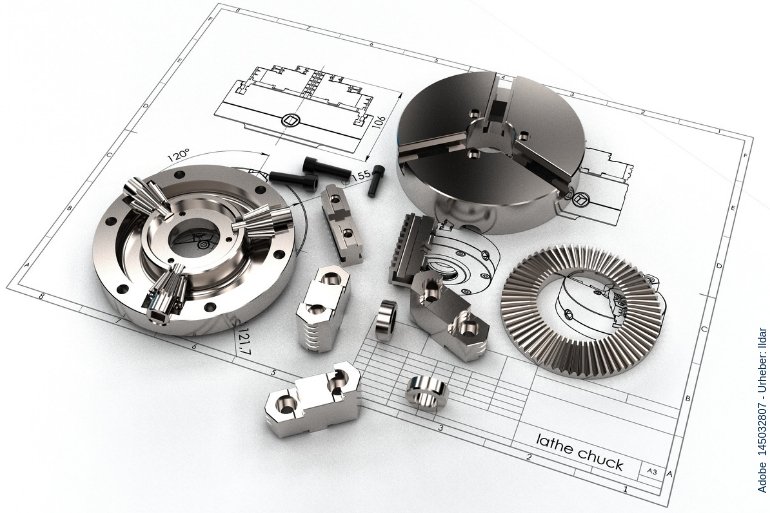

Die Arbeitsabläufe in der Produktion bieten zudem viel Potenzial für Verbesserung. Optimal ist: Wenn Werkstoffe und fertige Produkte nicht lange im Unternehmen verbleiben. Stichwort „Just in Time“ und „Lean Production“. Das gewährleistet schlussendlich eine geringe Kapitalbindung und reduziert den Finanzierungsaufwand.

Alle Tätigkeiten sollten im Zusammenhang mit ihren Prozesskosten betrachtet werden. Häufig suchen zum Beispiel Einkäufer nach neuen Lieferanten, um bei unwichtigen Materialien ein paar Hundert Euro zu sparen. Dass aber jeder zusätzliche Lieferant in der Buchhaltung und im Einkauf erhöhten Verwaltungsaufwand erzeugt, das bedenken jedoch viele nicht.

Prozessoptimierung gehört daher immer in die Hände von Profis. Wir haben die Erfahrung und den Überblick. Wir erkennen die Zusammenhänge über die gesamten Wertschöpfungskette hinweg.